精密制造 智造未来

1. 高效能材料的应用

-

1.1

高性能的稀土永磁材料如钕铁硼将被更广泛地应用,以提升电机的磁场强度和效率。这类材料具有极高的磁能积和矫顽力,能够在较小的体积下产生强大的磁场,显著提高电机功率密度。

-

1.2

新材料的研发将有助于减少对昂贵稀土材料的依赖,同时保持或提升电机性能。研究方向包括无稀土永磁材料、纳米复合磁体以及新型软磁材料,这些材料将在成本控制和性能优化之间取得更好的平衡。

钕铁硼磁体实物与微观结构示意图

2. 磁路设计的优化

电机磁路有限元分析与磁场分布模拟

-

2.1

通过合理设计磁路,可以最大化利用永磁体的磁能,减小漏磁并防止高温引起的不可逆退磁。现代设计方法结合有限元分析(FEA)和拓扑优化技术,能够在各种工况下实现磁路性能的最优化。

-

2.2

优化定子槽设计,增加齿部磁密,提升电机的输出力矩和效率。新型槽型设计如半闭口槽、梨形槽等能够有效降低谐波损耗,减少电机噪声,并提高电机的动态响应性能。

3. 散热技术的改进

-

3.1

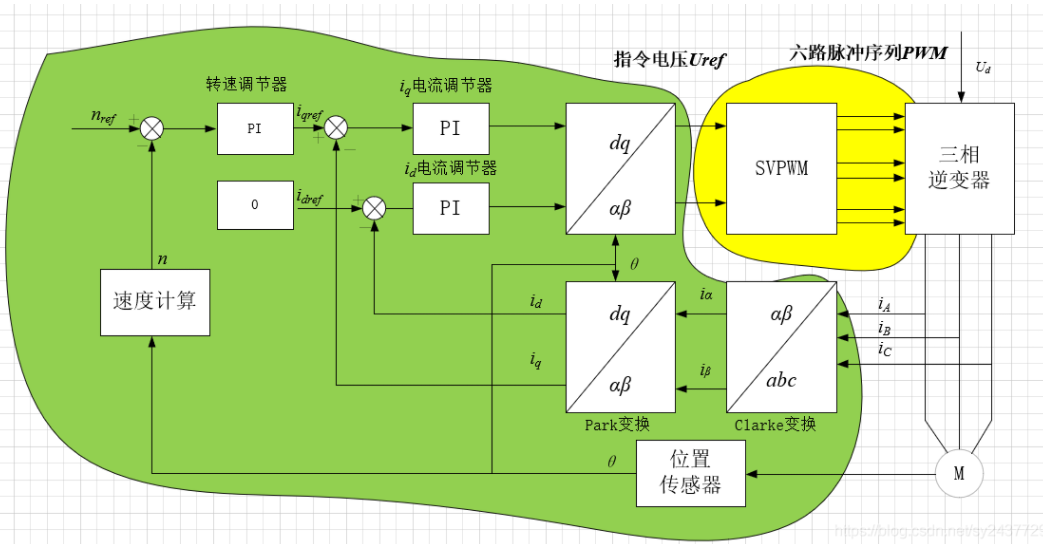

开发有效的散热系统,以保持电机尤其是永磁体的温度在安全范围内,防止高温导致的去磁现象。先进的液冷系统、热管散热技术和强制风冷系统能够显著提升散热效率,确保电机在高负载下的稳定运行。

-

3.2

使用温度系数低的永磁材料或设计有效的冷却系统来增强其抗去磁能力。智能温控系统结合实时温度监测,能够动态调整冷却强度,在保证散热效果的同时降低能耗。

电机液冷散热系统结构设计图

4. 先进控制策略的应用

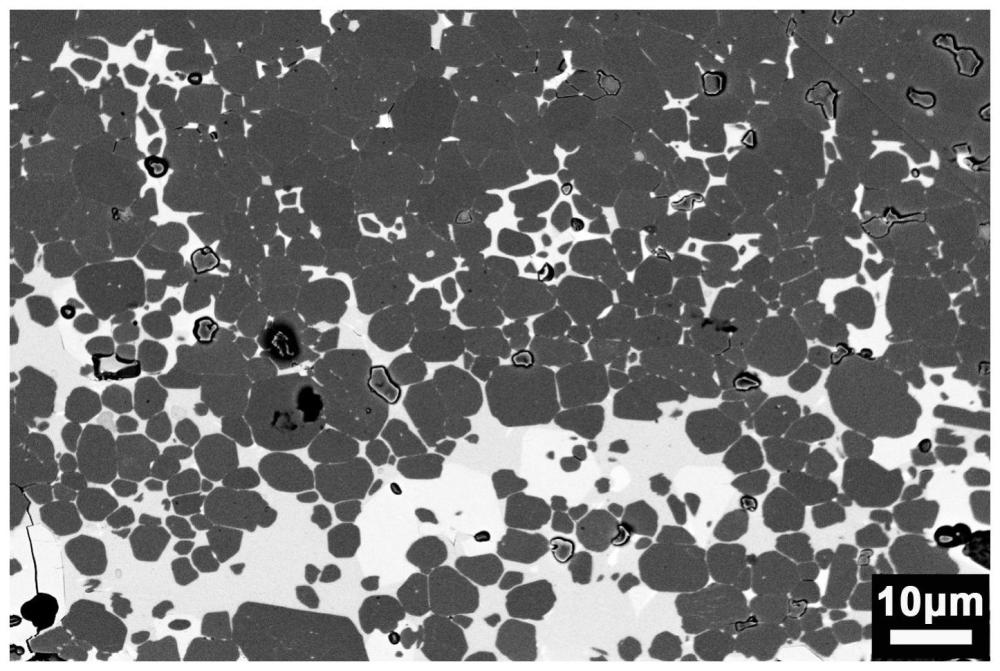

电机矢量控制系统架构图

-

4.1

采用矢量控制、直接转矩控制等先进控制策略,实现快速准确的转矩和速度调节。这些控制方法能够使电机在全速度范围内保持高性能,显著提高动态响应和控制精度。

-

4.2

精确的传感器和信号处理技术可以提高电机控制的精度,减少不必要的能耗。无传感器控制技术的发展进一步降低了系统成本和故障率,同时保持了较高的控制性能。

5. 无齿轮直驱技术的发展

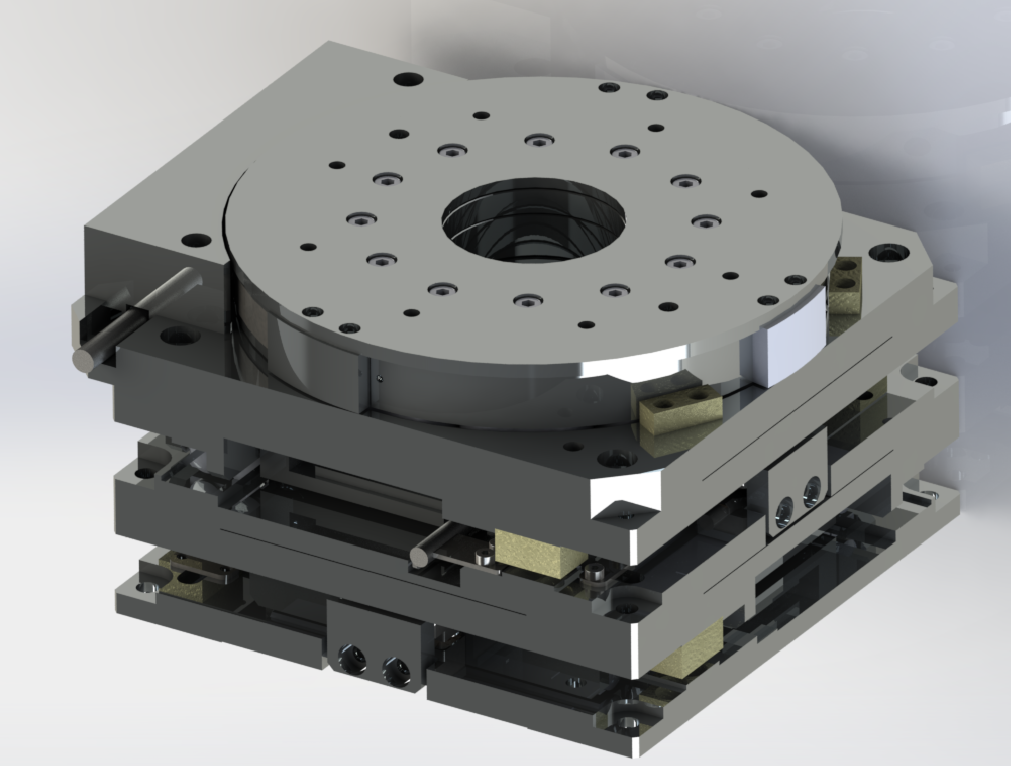

机床用无齿轮直驱电机实物图

机床用无齿轮直驱电机实物图

6. 智能化与物联网的融合

电机物联网监控平台界面

-

6.1

结合物联网技术和大数据分析,提高系统自动化程度和智能化水平,降低劳动强度和人力资源成本。智能电机能够实时采集和传输运行数据,实现远程监控和管理。

-

6.2

使驱动系统具备自我保护功能,能在不安全状态下及时预警、报警、停机等。基于AI的故障预测算法可以提前识别潜在问题,显著提高系统可靠性和安全性。

7. 模块化与集成化设计

-

7.1

模块化和集成化设计将减少制造成本,并提高系统的灵活性和可扩展性。标准化模块可以快速组合形成不同规格的产品,满足多样化需求,同时简化生产流程和供应链管理。

-

7.2

这种设计还将促进电机与现代装备制造的高度融合,实现一体化发展。电机、驱动器、控制器的集成设计减少了系统体积,提高了整体效率,并简化了安装和维护流程。

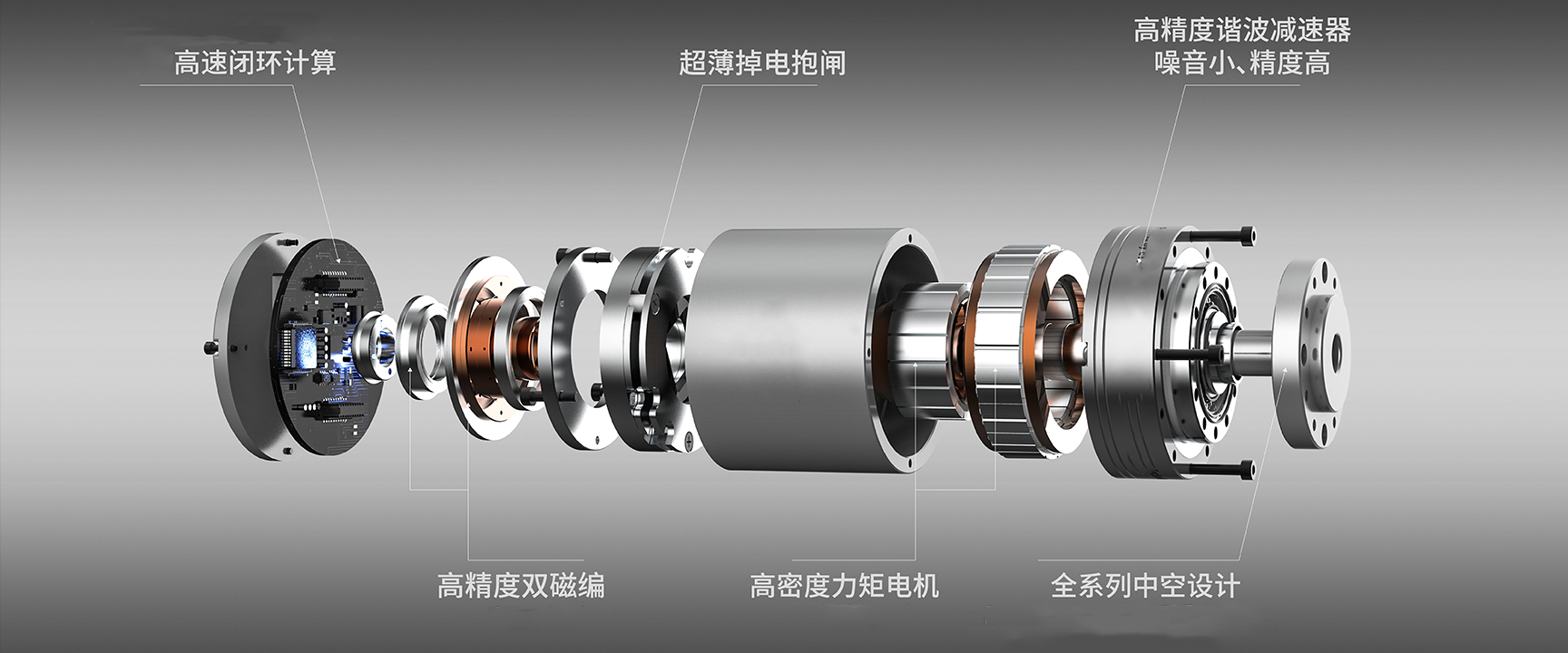

电机模块化组件拆解图

8. 故障诊断与预测维护

电机故障诊断设备与数据界面

-

8.1

开发先进的监测技术和算法,用于早期识别和处理永磁同步电机的故障,如永磁体退磁、轴承损坏等。振动分析、温度监测、电流信号分析等多维度监测技术的融合,大幅提高了故障识别的准确性。

-

8.2

这将有助于提高电机的可靠性和长期稳定运行能力。预测性维护策略基于实时数据和AI算法,能够在故障发生前安排维护,最大限度减少停机时间,降低维护成本。

电机技术发展趋势总结

未来电机技术将朝着高效化、智能化、集成化方向发展,通过新材料应用、优化设计、先进控制和智能监测的综合创新, 不断提升电机系统的性能指标和可靠性,同时降低能耗和维护成本,为工业自动化和能源节约做出重要贡献。